A. Introduction

EOT (electrical overhead traveling) crane adalah salah satu alat angkat (lifting equipment) yang sangat penting yang berfungsi untuk melakukan material handling works di production area, workshop area, assembly area, power station area, warehouse area, dll. Jenis EOT crane ada dua yaitu ada yang single girder EOT crane dan ada yang double girder EOT crane. Pertanyaannya, bilamana menggunakan type yang single dan bilamana menggunakan type yang double?

Pemilihan single girder EOT crane:

- Bisa mengangkat 1-15 ton dengan maximum travel speed 200 fpm = 60 mpm.

- Bisa mencapai span maximum 50 ft = 15 meter dengan maximum lift 50 ft = 15 meter

- Lebih mengarah kepada service ringan (light) sampai sedang (moderate) à standby crane (infrequently used)

Picture 01: Single Girder EOT Crane with SWL 10 ton

Picture 01: Single Girder EOT Crane with SWL 10 ton

Pemilihan double girder EOT crane:

- Bisa mengangkat sampai 100 ton

- Maximum travel speed bisa mencapai 100 mpm = 330 fpm

- Service pemakaian mulai dari infrequently used, intermittent used sampai dengan continuous used

Picture 02: Double girder EOT crane with SWL 8 ton

Picture 02: Double girder EOT crane with SWL 8 ton

Dari keterangan diatas dapat disimpulkan bahwa “If crane wants to lift more than 15 ton or span is more than 15 meter, a double girder crane is a better solution”

Nah, kebetulan di tempat kerja (E&C workshop) ada terpasang satu EOT crane type double girder dengan SWL 8 ton (as showed in picture 02). Pemasangan EOT crane ini bertujuan untuk menunjang berbagai aktifitas proyek dalam material handling works seperti mengangkat fittings, flanges dan valves ke trucks (boom truck, dump truck, etc) untuk di mobilisasi ke setiap lokasi proyek, pumps maintenance, dll.

Singkat cerita, ketika dipasang pertama kalinya dan setelah lebih dari 3 tahun kemudian, EOT crane ini ternyata belum disertifikasi dan ternyata sudah terjadi kerusakan kecil dimana-mana yang harus membutuhkan improvement (perbaikan).

Akhirnya setelah dilakukan joint assessments oleh tim E&C, pihak vendor dan tim sertifikasi yang menyatakan bahwa perlu adanya perbaikan, dan kemudian setelah persetujuan para dewa langitan sebagai expenditure approvers, jadilah dilakukan pekerjaan improvement of double girder with SWL 8 ton. Dan karena pekerjaan ini hanyalah minor improvement, maka nilai pekerjaan ini tidaklah besar, yahhh paling nilainya < USD 25,000 dan dengan durasi yang ditawarkan hanya sekitar 2 minggu (Oct. 21 – Nov. 04, 2013 ). It’s OK dude.. 🙂

Walaupun nilai pekerjaan ini kecil tapi banyak hal yang dapat dipelajari yang tentunya akan menambah wawasan mengenai alat-alat angkat (lifting equipments).

Sedikit informasi mengenai specification of double girder EOT crane tersebut:

– Manufacturer : PT. xxx

– Equipment : Double girder EOT Crane

– Type : xxx

– Serial no. : xxx

– Crane classification : H2 B3 (DIN 15018)

– SWL (safe working load) : 8 ton

– Span : 13,500 mm

– Max deflection : 14.2 mm (during lifted load)

– Weight : 10,400 ton

– Painting (finish) : Traffic yellow (RAL 1007)

– Main hoisting speed : 5/0,8 m/min

– Aux. hoisting speed : NA

– Cross travel speed: 20/5 m/min

– Long travel speed : 20/5 m/min

– Power supply : 380 V / 3 # / 50 Hz

– Control voltage : 42 volts

– Enclosure : IP 55 / class F

– Year manufacturing : 2009

Picture 03: Double girder EOT crane’s nomenclatures (by http://www.PDHcenter.com)

Picture 03: Double girder EOT crane’s nomenclatures (by http://www.PDHcenter.com)

Picture 04: EOT crane’s essential parameters (by www.PDHcenter.com)

Picture 04: EOT crane’s essential parameters (by www.PDHcenter.com)

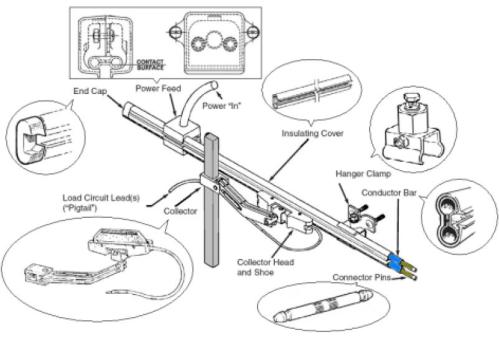

Picture 05: Longitudinal conductor bar track of double girder EOT crane with SWL 8 ton

Picture 05: Longitudinal conductor bar track of double girder EOT crane with SWL 8 ton

Picture 06: Power bar arrangement (by http://www.PDHcenter.com)

Picture 06: Power bar arrangement (by http://www.PDHcenter.com)

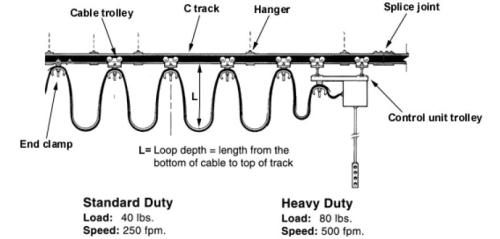

Picture 07: Hoisting trolley conductor track of double girder EOT crane with SWL 8 ton

Picture 07: Hoisting trolley conductor track of double girder EOT crane with SWL 8 ton

Picture 08: Hoisting trolley electrification (by www.PDHcenter.com)

B. International Standards of EOT Crane

Bicara tentang crane tentunya kita akan belajar banyak hal mengenai standar-standar internasional tentang spesifikasi crane dan penggunaannya seperti ASME (American Standard for Mechanical Engineers), CMAA (Crane Manufacturers Association of America)), HMI (Hoist Manufacturer’s Institute), ISO (International Organization for Standarization), CEN EN (European Committee for Standardization), BS EN (British Standard indicates harmonized standard), DIN EN (Deutsches Institut for Normung indicates harmonized standard), FEM (Federation Europeenne de la Manutention), and OSHA (Occupational Safety & Health Association)

Standard boleh berbeda-beda tetapi analisa dan perhitungan suatu crane tetaplah sama. Dan hampir semua international standard mengelompokkan crane duty groups yaitu mulai dari light duty work sampai dengan continuous heavy duty work. Pengelompokan ini penting juga untuk tata cara inspeksi crane, karena OSHA standard menerapkan persyaratan-persyaratan inspeksi berdasarkan crane duty groups.

Berikut adalah klasifikasi crane berdasarkan duty cycles sesuai dengan CMAA standard:

Berikut adalah klasifikasi crane berdasarkan electric hoist duty ratings sesuai dengan HMI standard:

Berikut adalah klasifikasi crane berdasarkan load cycles sesuai dengan AISE (Association of Iron and Steel Engineers) standard:

– Service class 1 (N1) : less than 100,000 cycles

– Service class 2 (N2) : 100,000 – 500,000 cycles

– Service class 3 (N3) : 500,000 – 2,000,000 cycles

– Service class 4 (N4) : over than 2,000,000 cycles

Kemudian AISE meng-klasifikasikan crane berdasarkan load classes:

– (L1) : crane which hoist the rated load exceptionally, and normally hoist very light loads

– (L2) : crane which rarely the rated load, and normally hoist loads about 1/3 the rated capacity

– (L3) : crane which hoist the rated load fairly frequently, and normally hoist loads between 1/3 to ½ the rated capacity

– (L4) : crane which are regularly loaded close to the rated capacity

Kemudian dibuatlah CMAA chart (bagan) berdasarkan load cycles dan load classes dari AISE standard tersebut diatas, sehingga:

Untuk FEM standard, penentuan crane duty group berdasarkan beberapa faktor seperti:

- Lifting/hoisting speed (v) : kecepatan angkat

- Cycle per hour (N) : banyaknya pengangkatan (hoisting)/perjalanan (traveling) per jam

- Average hoisting height (H) : tinggi angkat rata-rata dalam pemakaian per hari

- Daily working hour (T) : apakah pemakaiannya 1 shift (8 jam) atau lebih

- Operating condition : apakah penggunaannya untuk indoor atau outdoor, clean atau dusty, normal environment atau explosion proof, etc

- Load attachment : apakah crane tersebut memakai magnet atau vacuum, biasanya untuk aplikasi ini membutuhkan FEM group class minimum 2M+

Dari beberapa faktor tersebut diatas, kemudian dapat mencari “average daily operating time”, yaitu sbb:

H : (meter or feet)

N : (cycle/hour)

T : (hour)

v : (meter/min or feet/min)

Dari average daily operating time, akan diperoleh FEM class of crane apakah crane tersebut light, medium, heavy atau super heavy.

Berikut adalah FEM class berdasarkan average daily operating time:

FEM class ini juga dapat menentukan berapa lama pekerjaan overhaul time untuk mechanical part-nya seperti bearing, seal, brake disk, brake lining, dll.

Berikut adalah perbandingan dari berbagai internasional standard yang sudah dijelaskan diatas:

C. Inspection and Test of EOT Crane

Adalah sangat penting untuk melakukan inspeksi secara berkala terhadap kondisi pemakaian crane tersebut untuk mengetahui apakah ada kerusakan-kerusakan minor atau major sehingga bisa mengakibatkan penurunan terhadap crane’s performance.

Berikut, adalah hal-hal yang penting yang biasanya di check yaitu sbb:

- Identifikasi crane’s structural (gantry, runway beam, bridge, girder, etc)

- Identifikasi parts of crane (rail, bridge drive, trolley drive, trolley, hoist, hook, wire rope, gears, bearings, shafts, etc)

- Identifikasi electrical function (cables, brake rectifiers, line contactors, limit switches, fuses, etc)

- Identifikasi function of safety tools/devices (safety alarm, etc) dan deteksi potential safety poblems

- Mengidentifikasi kemungkinan upgrade components/parts untuk meningkatkan performance of crane

Picture 09: OSHA regulation for Crane Inspections (by http://www.PDHcenter.com)

Picture 09: OSHA regulation for Crane Inspections (by http://www.PDHcenter.com)

Selain requirements dari OSHA ada juga inspection requirements yang dikeluarkan oleh ANSI yaitu tertuang di ANSI B30.2, B30.11, dan B30.17, dan tentunya juga merujuk kepada inspection requirements yang sudah diberikan oleh manufacturer.

Untuk load test of EOT crane, baik OSHA maupun ANSI (ASME B30.2) sama-sama menyatakan bahwa load test adalah 125% dari rated capacity. Seperti biasa, Indonesia adalah sebagai follower setia dengan menggunakan requirements yang sama untuk load test of EOT crane.

Di Indonesia sendiri, Dirjen Migas (Minyak dan Gas) telah mengeluarkan tata cara untuk inspeksi keselamatan kerja baik untuk instalasi (plant) maupun peralatan (equipment) yaitu KEPUTUSAN DIREKTUR JENDERAL MINYAK DAN GAS BUMI NO. 84.K/38/DJM/1998. Hal yang sama berlaku juga untuk Dirjen Minerba (Mineral dan Pertambangan) dan juga Dirjen EBTKE (Energi Baru Terbarukan dan Konservasi Energi). Regulasi ini berlaku untuk semua instalasi dan peralatan yang akan dipasang (to be installed), sedang dipasang (being installed) dan telah dipasang (already installed).

Untuk tata cara inspeksi keselamatan kerja terhadap peralatan-peralatan (equipments) disebut dengan SKPP (sertifikasi kelayakan penggunaan peralatan – equipments worthiness certificate), dimana salah satunya adalah inspeksi keselamatan kerja untuk instalasi crane, baik yang mobile crane, fixed crane maupun over head crane. SKPP ini berlaku hanya untuk 3 tahun atau kurang jika mengalami perubahan atau diragukan kemampuan peralatan tersebut, setelah itu akan disertifikasi ulang. Sedangkan untuk tata cara inspeksi keselamatan kerja terhadap instalasi (plant) disebut SKPI (sertifikasi kelayakan penggunaan instalasi – installation worthiness certificate) yang berlaku sampai dengan 5 tahun atau kurang jika mengalami perubahan atau diragukan kemampuan instalasi tersebut.

Picture 10: SKPP (equipments worthiness certificate) flow chart

Picture 10: SKPP (equipments worthiness certificate) flow chart

Untuk mendapatkan sertifikasi SKPI suatu EOT crane, maka yang harus dilakukan adalah sbb:

- Penelaahan dokumen (review documents):

- Technical specification

- Calculation

- Drawings

- Materials to be used (mill certificates)

- Specification of joints

- SOP, etc

- Pemeriksaan fisik (physical inspection):

- Inspection of joints

- Inspection of moving and rotating parts

- Inspection of hydraulic/pneumatic/electrical system

- Inspection instrument/indicator functions

- Inspection of hook block, hook, wire rope, etc

- Pemeriksaan persiapan pengujian:

- Tempat pengujian

- SOP pengujian

- Persiapan alat uji (load cell, beban uji à water bag, etc)

- Kesiapan operator yang sudah qualified

- Pelaksanaan pengujian:

- Uji fungsi tanpa beban (functional test without load)

- Uji beban (load test) à load test = 125% of rated capacity

- Pemeriksaan setelah pengujian

Pemeriksaan atas seluruh bagian-bagian yang terbebani baik yang bergerak maupun yang diam, untuk mengetahui kemungkinan adanya deformasi, retakan, baut-baut yang longgar, maupun cacat-cacat lainnya.

- Rekaman hasil uji beban (records of load test results)

- Pelaporan (reporting)

Menyusun seluruh hasil pemeriksaan teknis (dokumen-dokumen, pemeriksaan fisik, hasil pengujian) untuk diserahkan ke Direktur Jenderal EBTKE sebagai bahan evaluasi untuk menerbitkan SKPP (Sertifikat Kelayakan. Penggunaan Peralatan).

D. EOT Crane 8 Ton Improvement

Kembali ke laptop… Nah, ini dia scope of works untuk improvement-nya:

- Replacement parts

- Repainting surfaces

- Functional test

- Load test (witnessed by BKI and EBTKE)

Untuk menunjang aktifitas-aktifitas pekerjaan ini, maka owner dan main contractor mempersiapkan beberapa hal yaitu sbb:

- Documents (PEP, HES Plan, PTW & JHA/JSA)

- Scaffold materials and scaffolding team

- ITP

- QA/QC Inspectors

- Supervisor

Sedangkan untuk sertifikasi maka yang harus dilengkapi adalah sbb:

- Test certificate (2009)

- Calculation reports à static calculation reports

- Drawings

- Mill certificates of all materials

- QC inspection reports:

- Weld check joints by visual and NDT (x-ray)

- Blast cleaning & painting (primer coat and finish coat)

- WPS/PQR (AWS D1.1 standard)

- Welder certificates

- Dan tentunya dokumen yang menyatakan finding yang akan di-repair sudah close (closed findings document)

Setelah OK semua, langsung injak gas dan eksekusi… Adapun step-step pekerjaan dari persiapan, eksekusi, pengetesan sampai dengan sertifikasi adalah sbb:

- Check all items yg mau di repair

→ there are 10 items as per joint inspection by owner- vendor-BKI

- Pastikan tim service dari vendor sudah siap bekerja dan dokumen-dokumen kerja sudah lengkap → ensure completeness of MCU, PPE & body harness, safety induction, working tools & devices, work permits, JHA/JSA, etc

- Install portable scaffolding/hanging scaffolding

→ ensure scaffolding is ready to be used with green tag scaffold by scaffolding inspector

- Do repair

→ by vendor team

- Do inspection

→ inspect as per ITP

- Pre-com and commissioning

→ functional test (electrical function, control & instrument function)

- Load test

→ load test = 125% x SWL of crane = 1.25 x 8 ton = 10 ton

Note: Load test to be performed with minimum holding time 10 minutes, and the occurred deflection during holding time period not more than 14.2 mm

- If all of them passed and OK, do completely reporting

→ submit to Dirjen EBTKE for SKPP certification

Picture 11: Install hanging scaffolding for repairing

Picture 11: Install hanging scaffolding for repairing

Picture 12: Finish coat completely with traffic yellow (RAL 1007)

Picture 12: Finish coat completely with traffic yellow (RAL 1007)

Picture 13: Perform load test by using water bag

Picture 13: Perform load test by using water bag

Leave a comment